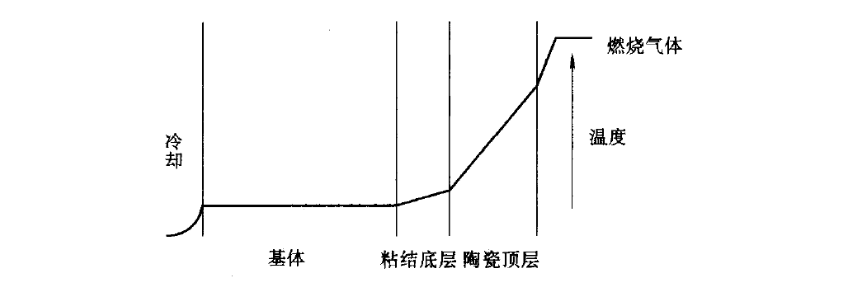

热障涂层又称隔热或绝热涂层(Thermal Barrier Coatings,英文简称TBC或TBCs),是指可以为零件提供有效隔热、抗氧化和耐腐蚀作用,在高温燃气和零件基体金属之间产生很大的温降,从而达到延长热机零件寿命、降低冷却要求以及提高热机热效率的涂层系统。基本思路是在金属基体表面喷涂一种热导率或热扩散率非常低的涂层,要求该涂层在高温热流环境中工作时能够承受很大的温度梯度,其隔热原理如下图所示。

热障涂层隔热原理示意图

TBC的研究始于20世纪40年代,20世纪60年代后期开始用于JT8D发动机燃烧室,后来又用于JT9D发动机。在JT9D发动机的导向叶片和一、二级涡轮叶片的地面耐久性试验表明:具有TBC的一级叶片历经2778次循环仍处于良好状态,而无TBC的叶片,经过1500.次循环后,叶片缘板就产生了明显破坏。美国GE公司采用改进的等离子喷涂TBC,已使燃烧室的总寿命超过30000h。

TBC的应用已经取得了非常显著的效果,不仅降低了制造成本和比油耗,减少了对冷却空气量的要求,还提高了叶片工作的持久性。据报道,在航空燃气涡轮发动机的一级涡轮叶片上喷涂一层厚度为0.25mm的陶瓷热障涂层,就可使冷却空气量减少6%,比油耗改善13%,叶片寿命提高4倍。因此,TBC技术已广泛应用于多个工业领域以提高热效率,如各种燃气轮机和内燃机。在美国,许多航空发动机和几乎所有的陆用和船用燃气轮机的热端部件(包括火焰筒、旋流器、加力燃烧室、鱼鳞板、燃料喷嘴、排气管、点火板、燃烧室管路、火焰稳定器、涡轮叶片等)也都采用了TBC技术,每年约有几百吨的氧化锆材料用在TBC上,并且其应用范围不断扩大。据美国Gorham先进材料研究所的研究表明,未来TBC在柴油机中的应用比例将会超过飞机工业。此外,TBC在汽车、摩托车上的应用也在不断扩大。而在瑞典,仅沃尔沃航空公司的一个分厂1997年就消耗了近10吨氧化锆,与1995年相比,其消耗量翻了一番。随着科学技术的进步,航天、航空、燃气发电、化工和冶金等众多领域促进了热障涂层的研究与发展,现今TBC的应用是非常广泛的。高炉的送风口和出渣口要在1100~1450°C下经受高速煤粉的冲刷和铁液的溶蚀,而应用TBC作为耐热防护涂层,则可使其使用寿命显著提高;应用TBC的新型雾化金属喷嘴具有很好的抗腐蚀和抗热震性能,工作寿命长且对于保证超细粉末质量有显著作用;在汽车工业方面,发动机进出气口采用TBC的阀座可降低该部件的损耗;TBC也多用于以轻金属铝合金为基体材料的活塞式气缸顶部和边缘。

山东瑞伯特新材料科技有限公司专注金属表面热喷涂技术服务,拥有超音速火焰喷涂(焊)系统,等离子喷涂系统等设备。另配备有多台机械加工设备; 公司业务涉及:热喷涂、金属表面强化、电弧喷涂、火焰喷涂、等离子喷涂等,承接各种产品的热喷涂业务以及产品喷涂修复,包括绝缘涂层,热障涂层,耐磨涂层,防粘涂层,耐腐蚀涂层等;

同时可进行涂层各种物理性能测试:耐高压测试,孔隙率测试,结合强度测试,粗糙度测试,涂层厚度测试(涡流法等),绝缘电阻测试等等。